Hallo ,

wie versprochen will ich vom Fortschritt bei unserem Rodelbauprojekt berichten.

Die Konstruktion der Rodel erstellte ich in Anlehnung an die Gasser Tourenrodel meines Freundes Michi im CAD.

Um die gebogenen Kufen und Sitzstreben der Rodel als formverleimte Teile herzustellen, mußten Schablonen angefertigt werden. Zunächst arbeitete ich die im CAD entworfenen Formen mittels Stichsäge und anschließender Nacharbeit von Hand mit Feile und Schleifpapier aus 10mm MDF heraus. Das geht recht schnell, und exaktes Arbeiten vorausgesetzt, erhält man perfekte Masterschablonen, die sich nun hervorragend zum Kopieren am Anlaufring eignen. So wurden dann auch die eigentlichen Verleimschablonen aus 3 Lagen 22er Spanplatte zurechtgefräst.

Kopieren mit 16mm Fräser und Eigenbau- Kopiervorrichtung auf dem Frästisch:

Ergebnis mit Masterschablonen:

Übrigens habe ich den Bogen der ersten Kufenausführung aufgrund einiger Hinweise von Euch nochmal korrigiert, und den Radius der vorderen Biegung vergrößert.

Als nächstes habe ich die Eschendielen abgelängt, aufgetrennt, und anschließend in Ermangelung eines eigenen Hobels (hat sich mittlerweile geändert ;-) ) vom Schreiner aushobeln lassen.

Die Füße und Querholme wurden abgelängt:

Anschließend habe ich die schmalen Leisten für die Kufen und die Sitzstreben auf die zuvor bereits getestete Weise auf der Kreissäge zugeschnitten. Die Leisten für die Kufen bekamen eine Dicke von ca. 3,7mm, die für die weniger stark gebogenen Sitzstreben 7,5mm.

Leisten Sägen:

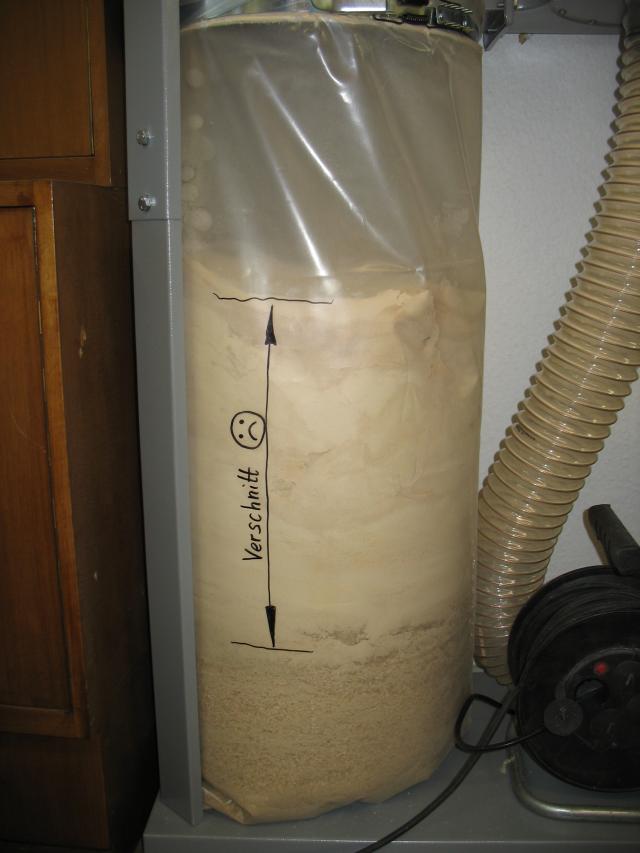

Hier sieht man die geschnittenen Leisten, und den Rest, der leider in der Absaugung landete:

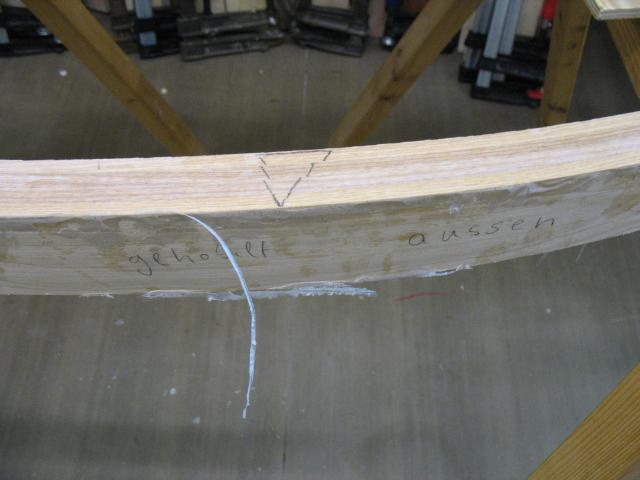

Die so enstandenen Leisten waren bis auf den Butzen am Sägeschnittende verleimfähig, so daß die einzig nötige Nacharbeit das Weghobeln desselben von Hand war:

Nun ging es ans Verleimen.

Die ersten Sitzspangen verleimte ich alleine mit einem BTI PU-Leim mit ca 20 min. offener Zeit. Außerdem strich ich beide Seiten der Leisten mit Leim ein. Das mündete dann in Stress, da der Leim schon während des Einspannens anfing zu schäumen. Außerdem verrutschten mir die Leisten trotz Klebebandwickels beim Pressen. Die Menge an Schaum, die sich nach dem Aushärten gebildet hatte ließ außerdem darauf schließen, daß es wohl zu viel Leim war, und ein einseitiger Auftrag genügt hätte. Zuguterletzt schnitt ich mir beim Abschneiden des Schaums am Tag darauf auch noch so heftig in den Finger, das ich ihn nähen lassen musste.

Trotzdem war das Ergebnis ganz brauchbar, wenn auch mit teilweise nicht ganz perfekten Leimfugen.

Als Erkenntniss aus dem ersten Versuch recherchierte ich erst mal nach einem PU Leim mit längerer offener Zeit, und besorgte mir Jowat Power PUR mit 40min offener Zeit. Die Latten wurden bei allen weiteren Verleimungen nur noch einseitig mit Leim bestrichen, und die Schablonen bekamen Führungsleisten, die das Paket am Verrutschen hinderten. Um bei den 12 Leisten der Kufen schnell genug zu sein arbeiteten wir hierbei zu zweit, worum ich sehr froh war.

So lief dann der Verleimvorgang ab:

Michi spachtelt Leim auf:

Alle kräftigen Zwingen, die aufzutreiben waren kamen zum Eisatz, und die reichten gerade so aus:

Zu zweit und mit dem langsam abbindendem Leim schafften wir dann die Arbeit auch nahezu stressfrei, allerdings kann nur ausdrücklich zu guter Vorbereitung geraten werden. So lagen immer vor dem Verleimen alle Zwingen der Reihe nach unter den Böcken, und alle Utensilien wie Klebeband, Folie zum Einschlagen, Lappen, Handschuhe, Aceton wurden bereit gelegt. Vor dem Verleimen wurde erstmal alles trocken geübt, und die Position der vorher ohne Leim in Ruhe verteilten Zwingen auf der Schablone angezeichnet.

Verleimen der zweiten Sitzspangen:

Anders als beim ersten Mal haben wir den austretenden Leim bei den restlichen Durchgängen noch im weichen Zustand mit der Spachtel abgekrazt, was einem das (gefährliche! ;-) ) Abschnitzen des zähen ausgehärteten Schaums erspart.

Zweite Sitzspange nach dem Verleimen:

Nach dem Verleimen wurden die Kanten auf einer geraden Unterlage plan geschliffen. Ist zwar schweißtreibend, liefert aber gute Ergebnisse, und ein Handarbeitsgefühl:

Und so sah das Resultat dann aus:

Die folgende Arbeit war die unangenehmste des bisherigen Projekts, und ich kann sie zur Nachahmung eher nicht empfehlen:

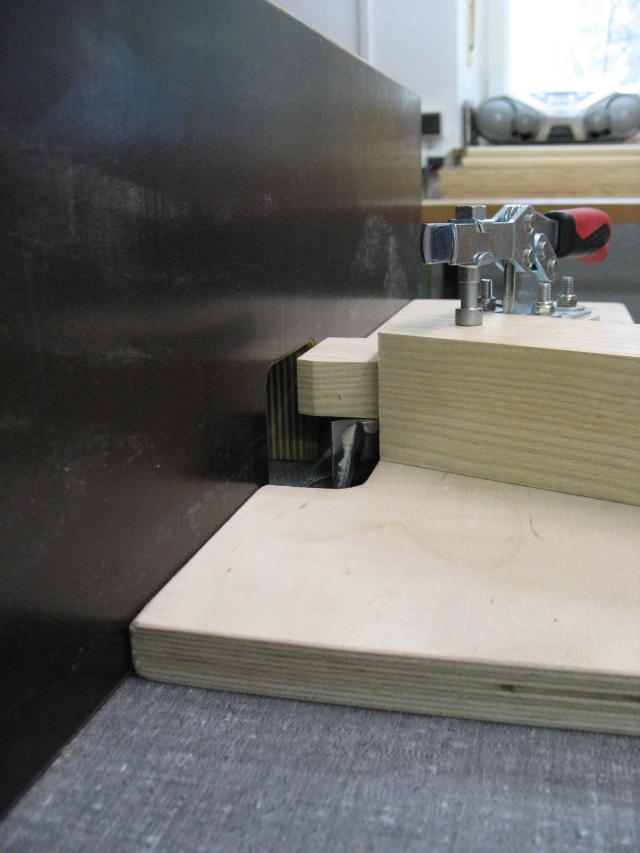

Das Auftrennen der gebogenen Teile an der Kreissäge. Während die leicht geschwungenen Sitzspangen noch gut zu handeln waren, machten die stark gebogenen Kufen echte Probleme bei der Führung am Parallelanschlag. Außerdem reichte die Schnitthöhe nicht aus, um die Abdeckhaube, die ich sehr ungern entferne, zu verwenden. Zum Glück hatte ich einmal einen hohen Anschlag für den Frästisch gebaut, der auch auf der Kreissäge verwendet werden kann. Mit diesem war dann eine akzeptable Führung der Teile möglich:

Nach dem Auftrennen wurden die Kufen ebenso wie die Sitzspangen von Hand parallel geschliffen. An den vorderen Enden habe ich die Kufen mit der Kreissäge verjüngt, um eine schlankere Optik zu erhalten. Hierzu wurde wieder der Fräsanschlag verwendet, den ich leicht schräg auf mein Besäumbrett geschraubt habe:

Anschließend wurden die Zapfenlöcher für die Böcke sowie die Bohrungen für die Schienen und das Lenkseil eingebracht. Die Zapfenlöcher fräste ich auf der Metallfräsmaschine meines Vaters. Die weitere Bohrerei gestaltete sich z.T. etwas skuril:

Daie Zapfenlöcher im Detail, hier sind auch die Kanten der Kufen bereits abgerundet / gefast:

In der Zwischenzeit haben wir denn auch die Böcke gebaut. Füße und Querholme sollten eine Zapfenverbindung erhalten. Da die Füße Schräg stehen baute ich zum Fräsen der Zapfen zwei Fräsladen, mit denen wir die Zapfen am Frästisch hergestellt haben. Am Anschlaglineal der Kreissäge befestigt dienten die Fräsladen anschließend zum Absetzen der Zapfen

Fräsladen:

Hier ist der Zapfen bereits abgesetzt, der Fuß nur für das Foto nochmal aufgespannt:

Absetzen der Zapfen auf der Kreissäge:

Nach dem Anfräsen der Zapfen wurden die Füße noch konisch gesägt. Am unteren Ende der Füße haben wir einen Schlitz zur Aufnahme einer 4mm dicken Blechlasche eingesägt. Diese Blechlasche dient als Zapfen zur Befestigung der Kufen. Bei traditioneller Bauart erhält der Fuß auch unten einen angefrästen Zapfen, der in der Kufe steckt. Das Zapfenloch in der Kufe wird mit Gummi ausgefüttert, um die Verbindung flexibel zu gestalten, was zur Lenkbarkeit einer Rodel unabdingbar ist. Diese Konstruktion erfordert ein sehr großes Zapfenloch in der Kufe, welches die Kufe schwächt. Mit dem Stahlzapfen kann das Zapfenloch wesentlich schmäler gestaltet werden, wodurch (zumindest rechnerisch) eine ca. 40% höhere Biegebelastbarkeit erreicht wird.

Die Zapfenlöcher in den Querholmen wurden in mehreren Durchgängen am Frästisch einsetzgefräst. Die Ecken haben wir dann von Hand mit dem Stemmeisen nachgestochen:

Um die Teile zum Einen absolut genau zu verleimem, und zum Anderen überhaupt Zwingen ansetzen zu können habe ich zum Verleimen der Böcke eine Schablone angefertigt. Hier konnten die Füße mit den zuvor abgesägten Keilen als Zulage fest eingespannt werden:

Verleimen der Böcke:

Verleimt wurde auch hier wieder mit PU Leim. Die Mühe mit der Schablone hat sich gelohnt, alle Teile sind wirklich exakt symmetrisch und gleich breit, und die Winkel passen.

Nun mußten die Böcke noch eine ergonomische Form erhalten, was wieder mit Schablonen am Anlaufring erledigt wurde. Die Schablonen waren mit einem Einfachst- Fräszirkel schnell gemacht:

Die Böcke mit den angefrästen Rundungen:

Alle Kanten wurden anschließend noch verrundet.

Jetzt konnte es an die Behandlung der Oberfläche gehen. Hier verwendeten wir Owatrol D1/D2, eine Grundieröl/Lackkombination aus dem Bootsbau.

Ölen der Teile:

Anschließend wurde noch etliche Male lackiert.

Zuguterletzt fertigte ich noch den Sitz aus Rucksackgewebe (Cordura) und ein Lenkseil aus 4mm Edelstahl mit einem Griff aus einem Benzinschlauch, mit selbst gedrehten Edelstahlstoppern.

Herstellung des Sitzes:

Die Rodel wurden dann mit aus Naturkautschukplatten geschnittene Zulagen flexibel verschraubt.

Und hier das Endergebnis, auf das wir stolz sind wie Oskar ;-)

Detail Verbindung Kufe/Bock:

Bock vorne:

Detail Horn:

Detail Verbindung Sitzspange/ Bock:

Und nochmal im Ganzen:

Jetzt bleibt uns nur noch auf baldigen Schnee zu hoffen, und das die Rodel sich gut fährt.

Grüße,

Ralf und Michi